Manuskript für eine Veröffentlichung in der Zeitschrift "EUROTEC" im Jahr 1997

wiedergegeben mit Genehmigung des Bohmann-Verlags Wien

Die heute gebräuchliche Technologie für die Herstellung mikroelektronischer oder mikromechanischer Komponenten beruht essentiell auf dem photolithographischen Duplizieren von Strukturen, also auf der optischen Übertragung der gewünschten Strukturen - entweder in einer 1:1-Schattenprojektion oder unter Zwischenschaltung einer Verkleinerungsoptik - in eine lichtempfindliche Lackschicht auf der Oberfläche des zu strukturierenden Substrats. Den Abmessungen derartig hergestellter Strukturen sind nach unten hin Grenzen durch die Wellenlänge der für die Lithographie verwendeten Strahlungsquelle gesetzt. Unter Verwendung von Licht im tiefen Ultraviolett-Bereich (0,248 oder 0,193 µm) und durch verschiedene andere Maßnahmen sind derzeit Dimensionen bis herab zu etwa 0,3 µm, wenn auch unter erheblichem technischem Aufwand, herstellbar. Die Forderung nach immer komplexeren mikrotechnologisch realisierbaren Systemen bringt aber die Notwendigkeit immer kleinerer Minimaldimensionen mit sich, die nicht mehr oder nur mehr mit sehr großem Aufwand durch optische Verfahren erzielt werden können.

Abhilfe ist grundsätzlich nur unter Verwendung von Strahlungsquellen mit erheblich kürzerer Wellenlänge möglich, also einerseits von extrem kurzwelliger elektromagnetischer Strahlung (Röntgen-Lithographie) oder unter Verwendung von Teilchenstrahlung, wobei wegen ihrer besseren Manipulierbarkeit nur elektrisch geladene Teilchen (Elektronen oder Ionen) in Frage kommen.

Die Röntgen-Lithographie wurde in den letzten 10 Jahren vor allem auf Basis von Synchrotron-Strahlung für eine 1:1-Schattenbelichtung entwickelt, und zwar mit einem gewaltigen Aufwand von etwa 3 Mrd. US-$. Durch den früher nicht als möglich angesehenen Einsatz der optischen Lithographie bis sicher 0,25 µm- und möglicherweise 0,18 µm-Strukturen kam jedoch die Röntgentechnik nicht zum industriellen Einsatz, der wegen der 1:1-Abbildung auch in Zukunft fraglich ist. Durch die Entwicklung von Röntgenspiegeloptiken (vor allem im Rahmen des SDI-Programms) ist auch für Röntgenstrahlen eine Verkleinerungstechnik möglich; sie wird "EUV" (Extended Ultra Violet) genannt. Diese Technik erfordert Beschichtung von atomaren Lagen (Mo, Si) auf nicht-sphärischen Oberflächen, die auf Nanometer genau gearbeitet werden müssen.

Elektronen- oder Ionenstrahlen können entweder zu einem eng fokussierten Strahl gebündelt werden, der - ähnlich wie bei einer Fernsehbildröhre - über die zu belichtende Oberfläche geführt wird (schreibende Elektronen- oder Ionenstrahllithographie), oder sie können eine geeignete Maske ganzflächig durchstrahlen und entweder durch 1:1-Schattenprojektion oder unter Verwendung elektronen- oder ionenoptischer Systeme verkleinert eine elektronen- oder ionenempfindliche Lackschicht lokal belichten (Elektronen- oder Ionenprojektionslithographie). Mit direkt schreibender Elektronenstrahllithographie sind Strukturdimensionen bis in die Größenordnung von 100 Å (0,01 µm) herab realisierbar; diese Verfahren sind jedoch sehr langsam, weil jedes Bildelement einzeln geschrieben werden muß, und daher für einen großtechnischen Einsatz kaum geeignet. Die projizierenden Verfahren übertragen hingegen eine ganze beliebig komplexe Struktur in einem Schritt; sie haben daher ein besseres Potential für einen Einsatz in der Serienfertigung.

Während die leichten Elektronen rasch abgelenkt werden können und somit für das Schreiben von beispielsweise Maskenstrukturen vorteilhaft gegenüber den im Vergleich viel schwereren Ionen sind, haben Ionenstrahlen für die verkleinernde Projektion von Maskenstrukturen gegenüber Elektronen entscheidende Vorteile: Ionen werden in Resistmaterialien viel weniger gestreut als Elektronen, und sie können nach dem Durchdringen der Resistschicht in unkritischen Lagen abgestoppt werden, sodaß Defekte in kritischen Schichten praktisch völlig vermieden werden können. Weiters können mit der Ionenprojektion großflächige Chipbereiche auf einmal belichtet werden, während mit der Elektronenprojektion nur sehr kleine Belichtungsfelder möglich sind, und somit eine Chipbelichtung nur seriell über ein komplexes mechanisches Bewegen der Maske und des zu belichtenden Silizium-Wafersubstrats erfolgen kann. Der Grund dafür liegt darin, daß die Wellennatur der Elektronenstrahlen bereits für die Strukturübertragung berücksichtigt werden muß, während die den Ionen zugeordnete Teilchenwellenlänge um etwa einen Faktor 40 geringer ist: für 150 keV Wasserstoff-Ionen beträgt die Teilchenwellenlänge lediglich 7x10-5 nm.

Basierend auf diesen Überlegungen begann eine Gruppe österreichischer Wissenschafter Anfang der Achtziger Jahre die Möglichkeiten einer projizierenden verkleinernden Ionenstrahllithographie zu untersuchen. Schon bald nach der Gründung einer Firma (IMS - Ionen Mikrofabrikations Systeme GmbH, Wien) - zeigte sich, daß es nicht möglich war, kommerzielle Anwender (insbesondere natürlich Halbleiterhersteller) für die Ionenprojektion als alternatives Lithographieverfahren zu interessieren, ohne einen Prototyp mit annähernd den Anforderungen der Industrie entsprechenden Eigenschaften vorzuweisen. Die Eigenmittel der Firma reichten aber andererseits bei weitem nicht aus, um die auf über 20 Mio. Schilling geschätzten Gestehungskosten eines solchen Prototyps selbst vorzufinanzieren. In dieser Situation erklärte sich die Gesellschaft für Mikroelektronik (GMe) im Oktober 1986 bereit, einen Prototyp (den sogenannten ALPHA-Ionenprojektor) anzukaufen, der einerseits universitären Gruppen für ihre Arbeiten zur Verfügung stehen, andererseits aber auch als Referenz- und Experimentieranlage für IMS dienen sollte.

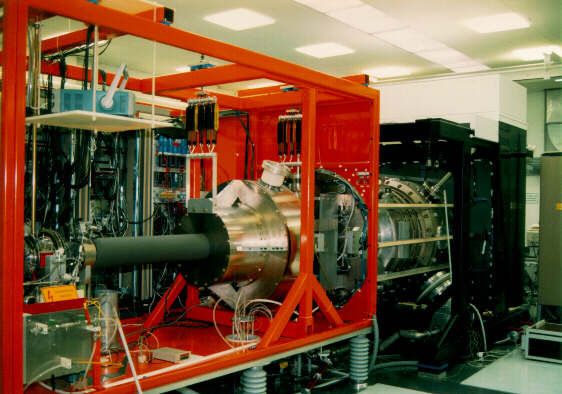

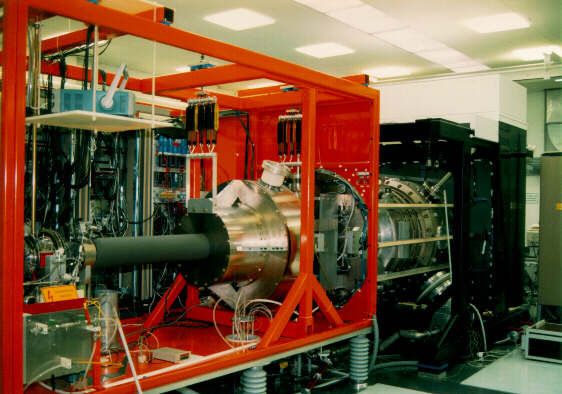

Nach knapp vierjähriger Bauzeit wurde der ALPHA-Projektor im September 1990 an die GMe übergeben, wurde aber weiter in den Räumen und von Mitarbeitern der Firma IMS betrieben. Der ALPHA-Projektor war für eine zehnfache Verkleinerung der Maskenstrukturen bei der Projektion auf das Substrat ausgelegt; es konnten reproduzierbar Strukturen mit lateralen Abmessungen bis 60 nm (= 0,06 µm) herab realisiert werden. Während seitens der Firma IMS an einer Vervollkommnung des ALPHA-Projektors gearbeitet wurde, erfolgten - zusätzlich gefördert durch den Forschungsförderungsfonds für die gewerbliche Wirtschaft als nationale Finanzierungsquelle für ein EUREKA-Projekt - Untersuchungen an den über Vermittlung der GMe beteiligten Universitätsinstituten mit dem Ziel, geeignete ionenempfindliche Resistmaterialien zu finden, die zudem noch ausreichend widerstandsfähig gegen die anschließend erforderlichen Ätzschritte sein mußten. Zusätzlich wurden Vorarbeiten für die Herstellung von Quanten-Bauelementen für festkörperphysikalische Grundlagenuntersuchungen geleistet, für die die geringen mit der Ionenprojektionslithographie erzielbaren Strukturdimensionen von vitaler Bedeutung waren.

Schon bald nach der Fertigstellung des ALPHA-Projektors trat eine japanische Firma an IMS mit einem Projektvorschlag heran, die für einen großtechnischen Einsatz essentiellen Eigenschaften des Ionenprojektors, insbesondere die Abbildungsfehler der Ionenoptik, zu ermitteln. Da für eine Anwendung im Bereich der Herstellung integrierter Schaltkreise ein möglichst großes Bildfeld des Projektors (also eine möglichst große in einem Schritt bearbeitbare Chipfläche) von größerer Bedeutung war als Strukturdimensionen im Bereich von 0,1 µm und darunter, mußte der ALPHA-Projektor von zehnfacher auf fünffache Verkleinerung umgebaut werden. Dieser Umbau erfolgte im Frühjahr 1991; da im Zuge der Arbeiten für den japanischen Konzern noch weitere Verbesserungen am ALPHA-Projektor vorgenommen wurden, unterblieb der ursprünglich geplante Rückbau auf eine zehnfache Verkleinerung nach dem - erfolgreichen - Abschluß des Japan-Projektes.

Die aus diesem Projekt sowie aus zahlreichen Untersuchungen der Firma IMS und der Universitätsinstitute resultierenden Ergebnisse waren so eindrucksvoll, daß in den folgenden Jahren internationales Interesse, insbesondere das Interesse eines amerikanischen Konsortiums (Advanced Lithography Group), an der Ionenprojektionslithographie geweckt wurde; derzeit wird ein weiterentwickelter verkleinernder Ionenprojektor (ALG-1000) von IMS für das amerikanische Konsortium gebaut. Dem Bemühen zahlreicher österreichischer Stellen und den hartnäckigen Verhandlungen seitens IMS ist es zu verdanken, daß ein erheblicher Teil der Wertschöpfung dieses Auftrags in Österreich gehalten werden konnte.

Parallel dazu verfolgt IMS derzeit ein alternatives Verfahren für die Ionenlithographie, das mit einem deutlich geringeren Aufwand realisiert werden kann als eine verkleinernde Projektion, nämlich eine 1:1-Schattenprojektion (MIBL - Maskierte Ionen Breitstrahl Lithographie). Dank der extrem großen Tiefenschärfe der Ionenprojektion kann weitaus besser als bei optischen Verfahren eine Schattenprojektion auch auf gestufte, gekrümmte und großflächige Substrate, ebenfalls ohne einen mechanischen Kontakt zwischen der Maske und dem Substrat, erfolgen. Vorversuche für dieses Verfahren wurden im vergangenen Jahr unter Verwendung des ALPHA-Projektors vorgenommen. Dabei konnten Strukturen von 0,2 µm Durchmesser über einen Abstand von 1 mm zwischen Maske und Substrat mit ausgezeichneter Qualität (nur 5 nm Verbreiterung der Strukturen mit 10% Überbelichtung) übertragen werden.

Da wesentliche Teile des ALPHA-Projektors - insbesondere das aufwendige Vakuum-Pumpsystem - seit dem Beginn des Aufbaus der Anlage, also seit fast 10 Jahren, praktisch ohne Unterbrechung in Betrieb waren, wäre Ende 1995 eine Generalsanierung erforderlich geworden. Die GMe als Eigentümerin des ALPHA-Projektors wäre nicht in der Lage gewesen, die dafür und für einen weiteren Betrieb erforderlichen sehr erheblichen finanziellen Mittel aufzubringen; zudem waren auch Teile des Ionenprojektors vom technischen Konzept her veraltet und entsprachen nicht mehr den erzielbaren Möglichkeiten. Aus diesen Gründen wurde der ALPHA-Projektor im Herbst 1995 stillgelegt und abgebaut. Von der IMS wurden Teile des ALPHA-Systems für den Aufbau eines MIBL Demonstrations-Systems für ein 50 mm x 50 mm Belichtungsfeld genutzt. Die MIBL-Technik hat das Potential, vorteilhaft für die Produktion von Oberflächenwellenfiltern, von mikrooptischen Bauelementen und vor allem für die Fertigung von Flachbildschirmen, insbesondere auf Basis von Feldemission (FEDs - Field Emitter Displays) genutzt werden zu können. In Kombination mit reaktiven Tiefenätzverfahren ermöglicht die MIBL-Technik auch eine attraktive Fertigungsmöglichkeit für die Silizium-Mikrosystemtechnik.

Der ALPHA-Ionenprojektor stellt ein mustergültiges Beispiel für eine Kooperation zwischen Universität und mittelständischer Industrie, stimuliert und ermöglicht durch die Gesellschaft für Mikroelektronik, dar: Durch die Anschaffung der Anlage durch die GMe wurde gleichzeitig eine Referenz- und Experimentieranlage für die Firma IMS geschaffen. Die an den Universitätsinstituten und in der Firma durchgeführten Arbeiten ergänzten einander; die IMS durch die GMe eingeräumte Möglichkeit, eigene Projekte unter Verwendung des ALPHA-Projektors durchzuführen, trug nicht unwesentlich auch zum finanziellen Überleben der Firma bei. Nicht zuletzt dank dieser Kooperation mit der GMe war IMS in der Lage, über internationale Aufträge mehr an Devisen nach Österreich zu bekommen, als der österreichische Staat an Entwicklungskosten für dieses Projekt beigesteuert hat.

Dr. Hans Löschner ist Ansprechpartner der GMe bei der Firma IMS.

Dr. Hans Löschner ist Ansprechpartner der GMe bei der Firma IMS.

Univ.Prof. Dr.phil. Wolfgang Fallmann ist Professor an der Abteilung "Sensorik, Aktorik und Mikrotechnologie" am Institut für Allgemeine Elektrotechnik und Elektronik der TU Wien und Vorstandsmitglied der Gesellschaft für Mikroelektronik.

Ao.Univ.Prof. Dipl.-Ing. Dr.techn. Karl Riedling ist Professor an der TU Wien und Generalsekretär der Gesellschaft für Mikroelektronik.